وکیوم فرمینگ چیست؟

وکیوم فرمینگ یک روش ساده از ترموفرمینگ (شکل دهی حرارتی) است، که در آن یک ورق پلاستیکی به اندازه ای که گرمانرم و انعطاف پذیر شود حرارت می بیند، حرارت دهی توسط المنت های حرارتی در یک یا دو طرف ورق با فاصله و حرارات مشخص صورت می گیرد و بقدری است که ورق پلاستیکی ذوب نشود.

سپس ورق پلاستیکی با قالب تماس پیدا می کند، در پایان هوای بین قالب و ورق توسط پمپ خلاء تخلیه میشود تا ورق روی قالب بنشیند و شکل قالب را به خود بگیرد. قالب ها معمولا از جنس آلومینیوم می باشند.

در پایان پس از شکل دهی ورق پلاستیکی توسط قالب، عمل فوت انجام می شود و قطعه از قالب جدا می شود و ضایعات آن برش داده می شود تا شکل محصول نهایی را به خود بگیرد.

وکیوم فرمینگ علاوه بر تولید قطعات پلاستیکی در بسته بندی محصولات مصرفی نیز مورد استفاده قرار می گیرد و یکی سریعترین و مقرون به صرفه ترین روش های بسته بندی محصولات است که تقریبا جایگزینی برای آن وجود ندارد.

آیا وکیوم فرمینگ فرایند مهمی است؟

وکیوم فرمینگ از سال ۱۹۳۰ میلادی سرچشمه می گیرد و یکی از قدیمی ترین روش های پردازش مواد پلاستیکی است که محصولات تولیدی این روش بطور چشمگیری با زندگی روزمره ما در ارتباط هستند.

یکی از مزایای اصلی و مهم وکیوم فرمینگ دقت، قدرت تولید بالا و سرعت در کار است که بطور فزاینده ای نسبت به روش های دیگر مثل تزریق پلاستیک مقرون بصرفه تر است و می توان گفت هیچ جایگزینی برای آن وجود ندارد، در نتیجه وکیوم فرمینگ فرایند مهم و تاثیر گذاری می باشد.

کابرد ها

این فرایند کاربردهای فراوانی دارد، در اینجا چند مورد از مهمترین آن ها را بصورت مختصر ذکر می کنیم.

- صنعت بسته بندی (ظروف یکبار مصرف، استند محصولات آرایشی و شیرینی و شکلات)

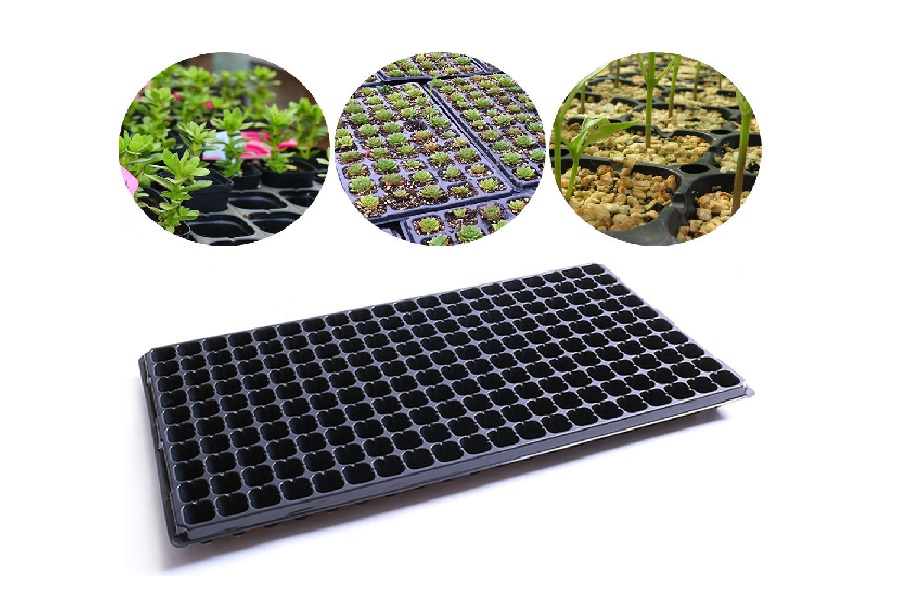

- کشاورزی (سینی های کاشت بذر، گلدان)

- – صنعت خودرو (قطعات تزئینی داخل خودرو)

- – صنایع پزشکی و بیمارستانی ( ماسک رادیو تراپی و سوختگی، قطعات پروتز)

- – قایق سازی

- – وسایل خانه و آشپر خانه (جای قاشق چنگال، )

- – تبلو سازی (تولید حروف و اشکال برجسته)

- – صنایع الکترونیک (سینی های آنتی استاتیک)

- – صنایع بهداشتی (لوازم حمام و …)

- – اسباب بازی و وسایل ایمنی وزشی

مزایا

این فرایند مزایای فراوانی را دارا می باشد، چند مورد از برجسته ترین آن ها عبارتند از :

- مقرون بصرفه بودن : به دلیل استفاده از تجهیزات ساده و نسبتا کم هزینه، و استفاده از مواد پلاستیکی کم هزینه و بازیافت ضایعات حاصل از محصول نهایی.

- صرفه جویی در وقت : این فرایند سریعترین روش پردازش مواد پلاستیکی است و از نظر زمان طراحی و تولید یکی از سریعترین روش هاست.

- طراحی دقیق : محصولات و قطعاتی که با این فرایند تولید می شوند در مقایسه با روش های دیگر بسیار دقیقتر و مناسبتر می باشد.

- طراحی انعطاف پذیر : در این فرایند با استفاده از طراحی قالب قبل از تولید، می توان نمونه اولیه محصول را از هر نظر مورد بررسی قرار داد و در صورت نیاز طراحی را تغییر داد.

- توان تولید بالا : این فرایند بدلیل استفاده از رول پلاستیکی یکپارچه و تولید پیوسته سرعت و توان بالایی دارد.

مواد مورد استفاده

هایمپک ، PVC، PET و ABS متداول ترین مواد ترموپلاستیکی هستند که در این فرایند وکیوم فرمینگ مورد استفاده قرار می گیرند. هر یک این ترموپلاستیک ها ویژگی های خاصی دارند که در ادامه به آن ها می پردازیم.

۱- ABS

- توضیحات : ترموپلاستیک ای بی اس نسبتا سفت و محکم است و مقاومت خوبی در برابر تغییرات آب و هوایی دارد و حاوی مواد لاستیکی است که آن را در برابر ضربه مقاوم می کند. از محبوبیت بالایی برخوردار است زیرا در طیف گسترده ای از ضخامت ها با بافت ها و روکش های مختلف موجود می باشد.

- جذب رطوبت : دارد

- استحکام – قدرت : خوب

- شکل پذیری : شکل پذیری آسان

- رنگ : مشکی، سفید، خاکستری

- کاربرد : مناسب قطعات بهداشتی، قطعات داخل خودرو

۲-هایمپک (HIPS)

- توضیحات : هایمپک یکی از پرکاربردترین ترموپلاستیک های موجود در بازار است. این گرمانرم به راحتی شکل میگیرد و با طرح ها و بافت های مختلف در دسترس است. به دلیل مقاومت کم در برابر اشعه فرابنفش برای فضاهای بیرونی مناسب نیست.

- جذب رطوبت : ندارد

- استحکام – قدرت : متوسط

- شکل پذیری : شکل پذیری آسان

- رنگ : شفاف، در همه رنگها موجود است

- کاربرد : مناسب برای اقلام کم هزینه و یکبار مصرف مثل اسباب بازی، بسته بندی وکیوم فرمینگ و …

۳- PET

- توضیحات : پت نیز از محبوبیت بالایی برخوردار است و به راحتی شکل می گیرد از لحاظ ساختاری بسیار عالی است و از نظر شفافیت نیز مناسب است. پت بهداشتی است و از طرف FDA امریکا برای کاربرد های غذایی تایید شده است.

- جذب رطوبت : ندارد

- استحکام و قدرت : قدرت خوب

- شکل پذیری : شکل پذیری آسان

- رنگ : رنگ های شفاف و روشن

- کاربردها : بسته بندی وکیوم فرمینگ، ظروف یکبار مصرف، سینی های کاشت

۴- PVC

- توضیحات : pvc یک ماده سفت و سبک است که از دوام، نسبتا خوب و متنوعی برخوردار است و هزینه نسبتا کمی دارد و در برابر اسیدها مقاوم است. بخشی از آن در صنعت وکیوم فرمینگ برای تولید قطعات تجهیزات خودرو و بسته بندی مورد استفاده قرار میگیرد.

- جذب رطوبت : ندارد

- استحکام و قدرت : متوسط

- شکل پذیری : نسبتا آسان

- رنگ : دارای رنگ های متنع

- کاربردها : بسته بندی بلیستر ، سینی های کاشت، تولید تجهیزات جانبی و داخلی خودرو

قالب وکیوم فرمینگ

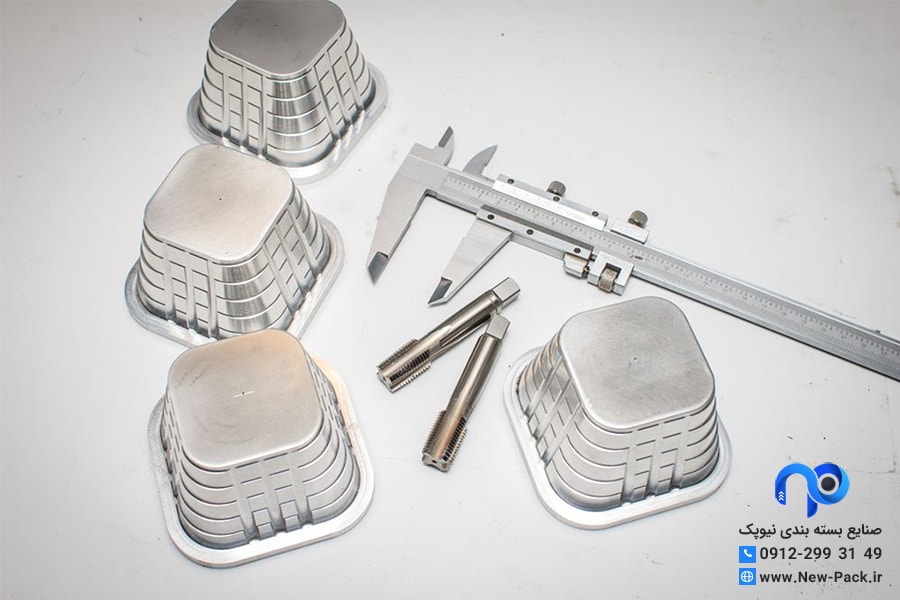

قالب و قالب سازی از اصلی ترین و مهمترین فرایند در پروسه وکیوم فرمینگ می باشد، و نیاز به دقت و مهارت فراوان دارد.

فرایند ساخت قالب وکیوم شامل دو بخش مدل سازی سه بعدی و ساخت قالب است است که بصورت مختصر به آن ها می پردازیم.

مدل سازی سه بعدی شامل اسکن سه بعدی دقیق با دستگاه اپتیک و طراحی با استفاده از نرم افزار های سه بعدی می شود.

ساخت قالب وکیوم با دو روش سی ان سی و ریخته گری صورت می گیرد. در روش سی ان سی قالب با نرم افزارهای سه بعدی طراحی می شود و سپس با دستگاه سی ان سی تراشکاری و ماشینکاری می شود و در روش ریخته گری مدل اولیه با چوب یا آلومینیوم ساخته می شود و سپس نسبت به این نمونه اولیه ریخته گری صورت می گیرد.

فرایند وکیوم فرمینگ

فرایند وکیوم فرمینگ شامل چندین مرحله است که در ادامه به آنها می پردازیم با نیوپک همراه باشید:

۱- طراحی و ساخت قالب

در فرایند وکیوم فرمینگ ابتدا قالب بصورت سه بعدی طراحی و سپس با یکی از روش های سی ان سی یا ریخته گری ساخته می شود. جنس قالب اغلب از آلومینیوم می باشد.

۲- انتخاب ورق پلاستیکی مناسب

بر اساس نیاز و برخی معیار ها مثل بهداشتی بودن، شفاف بودن یا مقاومت یکی از ورق های پلاستیکی (ABS,PET,HIPS,PVC) انتخاب می شود.

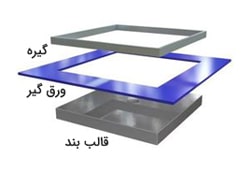

۳- قرار دادن قالب در قالب بند

بعد ساخت قالب و انتخاب نوع ورق پلاستیکی نوبت به فرایند اصلی وکیوم فرمینگ می رسد،در این مرحله قالب آلومینیومی را بصورت ثابت و مناسب در قسمت قالب بند دستگاه وکیوم فرمینگ قرار می دهند.

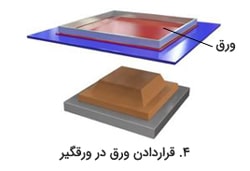

۴- قرار دادن ورق در ورقگیر

در این مرحله ورق پلاستیکی که بصورت شیت یا فیلم می باشد، بین ورق گیر و گیره قرار می گیرد و به اندازه ای که محکم شود، بسته می شود.

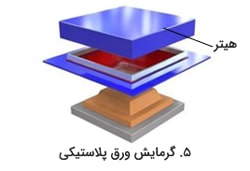

۵- گرمایش ورق پلاستیکی

در این مرحله ورق توسط یک هیتر که بالای دستگاه قرار دارد، به اندازه ای که نرم و انعطاف پذیر شود، گرم می شود. گرمایش باید با دمای مناسب و بصورت یکنواخت باشد تا در هنگام شکل دهی مشکلی پیش نیاید.

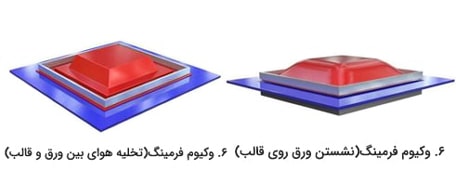

۶- وکیوم فرمینگ (شکل دهی حرارتی خلاء)

پس از اینکه ورق پلاستیکی با حرارت مناسب گرمانرم و آماده شگل گیری شد، روی قالب سرد می نشیند، سپس بلافاصله هوای بین قالب و ورق توسط پمپ وکیوم تخلیه می شود تا ورق بطور کامل روی قالب بنشیند و شکل قالب را بگیرد.

مهمترین مرحله فرایند وکیوم فرمینگ این مرحله می باشد.

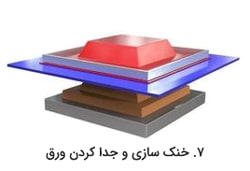

۷- خنک سازی و جدا کردن ورق

در این مرحله ورق پلاستیکی شکل گرقته شده توسط خنک کننده مخصوص، خنک می شود. پس از خنک شدن می توان محصول را از قالب جدا نمود.

۸- برش دادن اضافات

آخرین مرحله در فرایند وکیوم فرمینگ برش اضافات محصول شکل دهی شده و در صورت نیاز سوراخ کردن و مونتاژ آن می باشد.

آیا وکیوم فرمینگ مقرون به صرفه است یا روش های دیگر؟

فرایند بسته بندی وکیوم فرمینگ نیاز به تجهیزات پیچیده ای ندارد و کم هزینه است، به همین خاطر تجهیزات و مواد اولیه آن را می توان با هزینه کمی تهیه کرد.

وکیوم فرمینگ یکی از سریعترین راه های پردازش مواد پلاستیکی است، بنابراین سرعت و توان تولید بالا را نیز دارد.

در نهایت وکیوم فرمینگ به صرفه ترین روش پردازش و تولید قطعات پلاستیکی است که میتوان در صنایع بسته بندی و … از آن استفاده نمود.